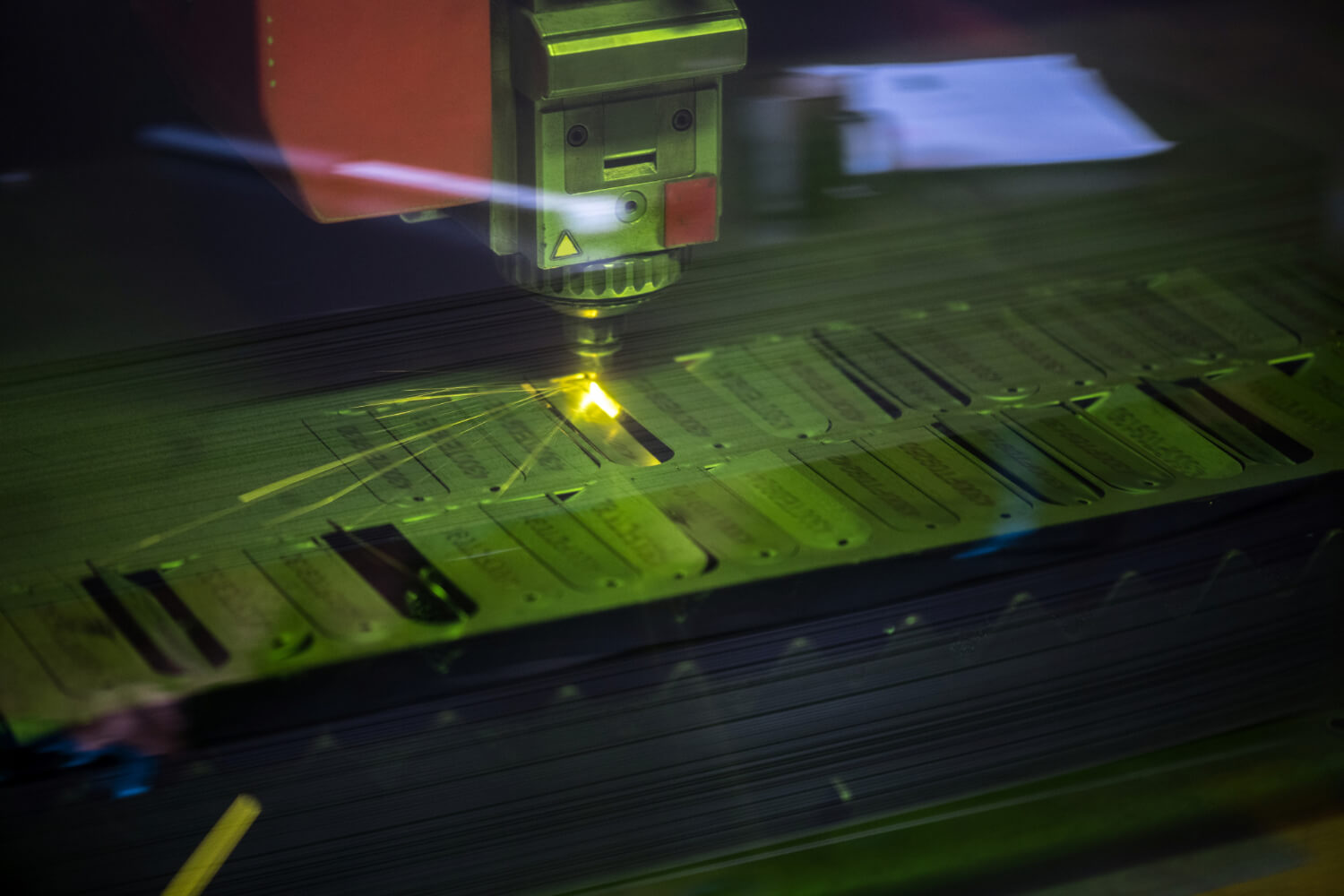

La soldadura es un proceso fundamental en la fabricación de estructuras metálicas y en la industria de la reparación. Uno de los elementos clave en este proceso es la elección del gas de protección adecuado. Los gases para soldaduras no solo protegen el baño de soldadura de la contaminación atmosférica, sino que también influyen en la estabilidad del arco, la calidad del cordón de soldadura y las propiedades mecánicas de la unión final. Conocer los distintos tipos de gases disponibles y sus aplicaciones específicas es esencial para lograr soldaduras de alta calidad y optimizar los procesos de trabajo.

Gases inertes

Los gases inertes, como su nombre indica, no reaccionan químicamente con otros elementos durante el proceso de soldadura. Estos gases son fundamentales para proteger el baño de soldadura de la contaminación por oxígeno y nitrógeno, que podrían debilitar la unión soldada. Los principales gases inertes utilizados en la soldadura son el argón y el helio.

El argón es el gas inerte más comúnmente utilizado en soldaduras de materiales no ferrosos, como el aluminio y el cobre. Su uso asegura una soldadura limpia y reduce las posibilidades de formación de porosidad en el cordón de soldadura. Además, el argón es conocido por proporcionar un arco estable, lo que facilita un control preciso del proceso de soldadura. El helio, por otro lado, se utiliza principalmente en aplicaciones donde se requiere una mayor penetración del arco, como en la soldadura de metales más gruesos o en procesos que requieren una velocidad de soldadura más alta. La combinación de argón y helio también es común, ofreciendo un equilibrio entre la estabilidad del arco y la penetración profunda.

Gases activos

A diferencia de los gases inertes, los gases activos reaccionan químicamente con el metal fundido durante la soldadura. Esta interacción puede ser beneficiosa para ciertos materiales, especialmente los aceros. El dióxido de carbono (CO2) es el gas activo más utilizado en la soldadura de aceros al carbono y es una opción económica que proporciona una buena penetración del arco y una velocidad de soldadura rápida.

Sin embargo, el uso de CO2 puro puede generar más salpicaduras y un cordón de soldadura menos estético en comparación con los gases inertes. Por esta razón, muchas veces se emplean mezclas de CO2 con argón, lo que permite obtener un equilibrio entre la penetración del arco y un acabado más limpio. Otra mezcla común es el uso de oxígeno en pequeñas cantidades con argón o CO2, lo que ayuda a estabilizar el arco y a mejorar la fluidez del metal fundido, resultando en un cordón de soldadura más uniforme y menos propenso a defectos.

Gases para soldadura TIG

La soldadura TIG (Tungsten Inert Gas) es un proceso que requiere un control preciso y un gas de protección confiable. El argón es el gas más utilizado en este proceso debido a su capacidad para mantener un arco estable y proporcionar una protección eficaz del tungsteno y del baño de soldadura. En algunos casos, se pueden utilizar mezclas de argón con helio para mejorar la penetración del arco y aumentar la velocidad de soldadura, especialmente en materiales más gruesos.

Es importante destacar que en la soldadura TIG, el gas de protección no solo protege el baño de soldadura, sino que también contribuye a enfriar el electrodo de tungsteno, prolongando su vida útil y mejorando la eficiencia del proceso. La elección del gas o de la mezcla de gases adecuados en TIG es crucial para evitar la contaminación del tungsteno y para garantizar la calidad de la soldadura.

La elección del gas de protección en los procesos de soldadura es un factor determinante en la calidad, la eficiencia y el costo del trabajo realizado. Los gases inertes como el argón y el helio son ideales para soldaduras limpias y precisas, especialmente en materiales no ferrosos. Por otro lado, los gases activos como el CO2 y las mezclas con oxígeno ofrecen ventajas en la soldadura de aceros, donde la penetración y la velocidad son prioridades. Conocer las propiedades y aplicaciones de cada tipo de gas permite optimizar los procesos de soldadura, asegurando un resultado final que cumpla con los estándares de calidad exigidos en la industria.