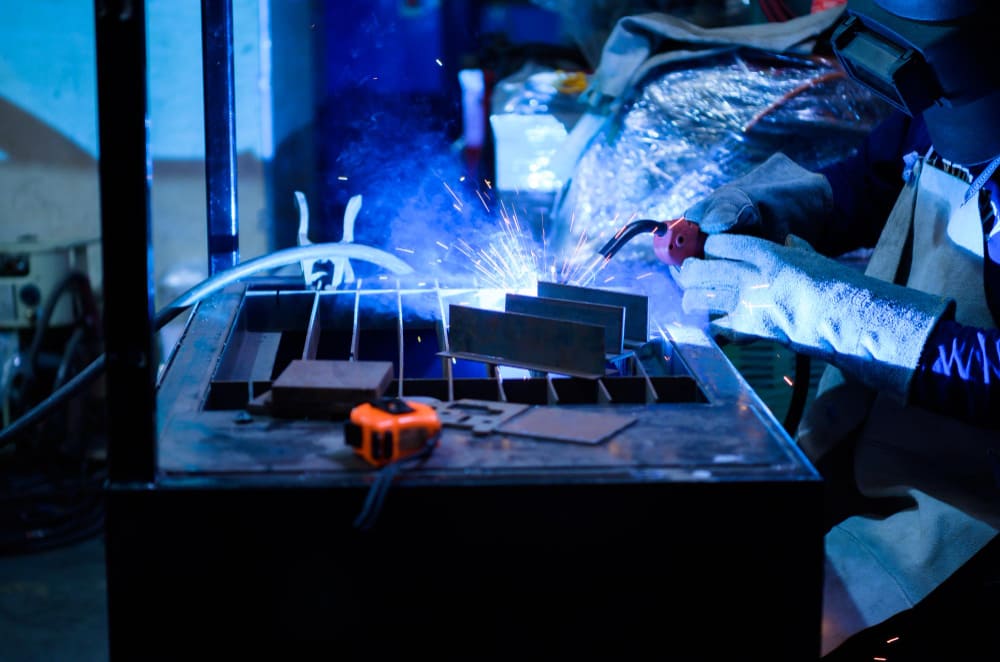

El monitoreo en los procesos de soldadura es una herramienta crucial que ha transformado la industria moderna. Su implementación en las operaciones de soldadura no solo optimiza la calidad de las piezas soldadas, sino que también mejora la seguridad y la eficiencia operativa. En este artículo, exploraremos el impacto del monitoreo en los procesos de soldadura, destacando sus beneficios, tecnologías utilizadas y cómo contribuye a la mejora continua.

El Monitoreo en los Procesos de Soldadura

El monitoreo en los procesos de soldadura implica el seguimiento en tiempo real de varios parámetros clave durante la operación de soldadura. Estos parámetros incluyen la temperatura, la velocidad de soldadura, el voltaje, la corriente, la calidad del material de relleno, entre otros. El objetivo del monitoreo es asegurar que los valores de estos parámetros estén dentro de los rangos establecidos para garantizar la integridad de la soldadura.

En el pasado, los procesos de soldadura se realizaban de forma más manual y dependían en gran medida de la experiencia del soldador. Sin embargo, con el avance de la tecnología, las técnicas de monitoreo han evolucionado, permitiendo que estos procesos sean más precisos, eficientes y controlados. La incorporación de sistemas automáticos de monitoreo y control ha permitido mejorar la trazabilidad y la consistencia en la producción de piezas soldadas.

Beneficios del Monitoreo en los Procesos de Soldadura

1. Mejora de la Calidad de la Soldadura

Uno de los beneficios más importantes del monitoreo es la mejora de la calidad de la soldadura. A través del monitoreo en tiempo real, los operadores pueden detectar desviaciones en los parámetros del proceso que podrían comprometer la calidad de la soldadura. Por ejemplo, una variación en la corriente de soldadura o un cambio en la temperatura puede dar lugar a defectos como porosidad, grietas o falta de penetración.

El monitoreo continuo permite que los ajustes necesarios se realicen de manera rápida y precisa, minimizando la probabilidad de defectos y asegurando que la soldadura cumpla con los estándares de calidad. Además, los sistemas de monitoreo pueden generar alertas cuando los parámetros se desvían de los límites, lo que permite una intervención inmediata para corregir cualquier problema.

2. Aumento de la Eficiencia Operativa

El monitoreo también impacta de manera significativa la eficiencia operativa en los procesos de soldadura. Al contar con datos precisos y en tiempo real sobre el desempeño de la soldadura, las empresas pueden optimizar sus procesos para lograr una mayor productividad. El monitoreo puede ayudar a ajustar automáticamente los parámetros de soldadura para reducir el tiempo de ciclo, mejorar la utilización de los materiales y reducir el desperdicio.

Por ejemplo, en la soldadura automatizada, el monitoreo de los parámetros de la máquina puede permitir la optimización de la velocidad de avance y la cantidad de material de aporte, lo que se traduce en un aumento de la velocidad de producción y una reducción de costos.

3. Seguridad Mejorada

El monitoreo también tiene un impacto directo en la seguridad de los procesos de soldadura. El proceso de soldadura involucra riesgos inherentes, como la exposición a altas temperaturas, radiación ultravioleta, y la presencia de gases tóxicos. Con un sistema de monitoreo adecuado, es posible detectar condiciones peligrosas antes de que se conviertan en un problema grave.

Por ejemplo, un monitoreo adecuado de la temperatura y la corriente en tiempo real puede evitar sobrecalentamientos que puedan causar fallas en los equipos o lesiones a los trabajadores. Además, el monitoreo de los niveles de gases en el entorno puede ayudar a prevenir riesgos para la salud de los operadores, como la exposición a niveles peligrosos de monóxido de carbono o dióxido de nitrógeno.

4. Mejora Continua y Trazabilidad

El monitoreo no solo permite una mayor consistencia en la producción, sino que también facilita la trazabilidad y la mejora continua. Al contar con datos detallados sobre cada operación de soldadura, las empresas pueden analizar patrones de desempeño y realizar mejoras en sus procesos a largo plazo.

Además, la trazabilidad es especialmente importante en sectores como la automotriz, aeroespacial y de fabricación de estructuras críticas, donde cada soldadura debe cumplir con estrictos requisitos de calidad. Los sistemas de monitoreo permiten almacenar información sobre cada soldadura realizada, lo que facilita la auditoría y garantiza que los estándares de calidad se mantengan en todo momento.

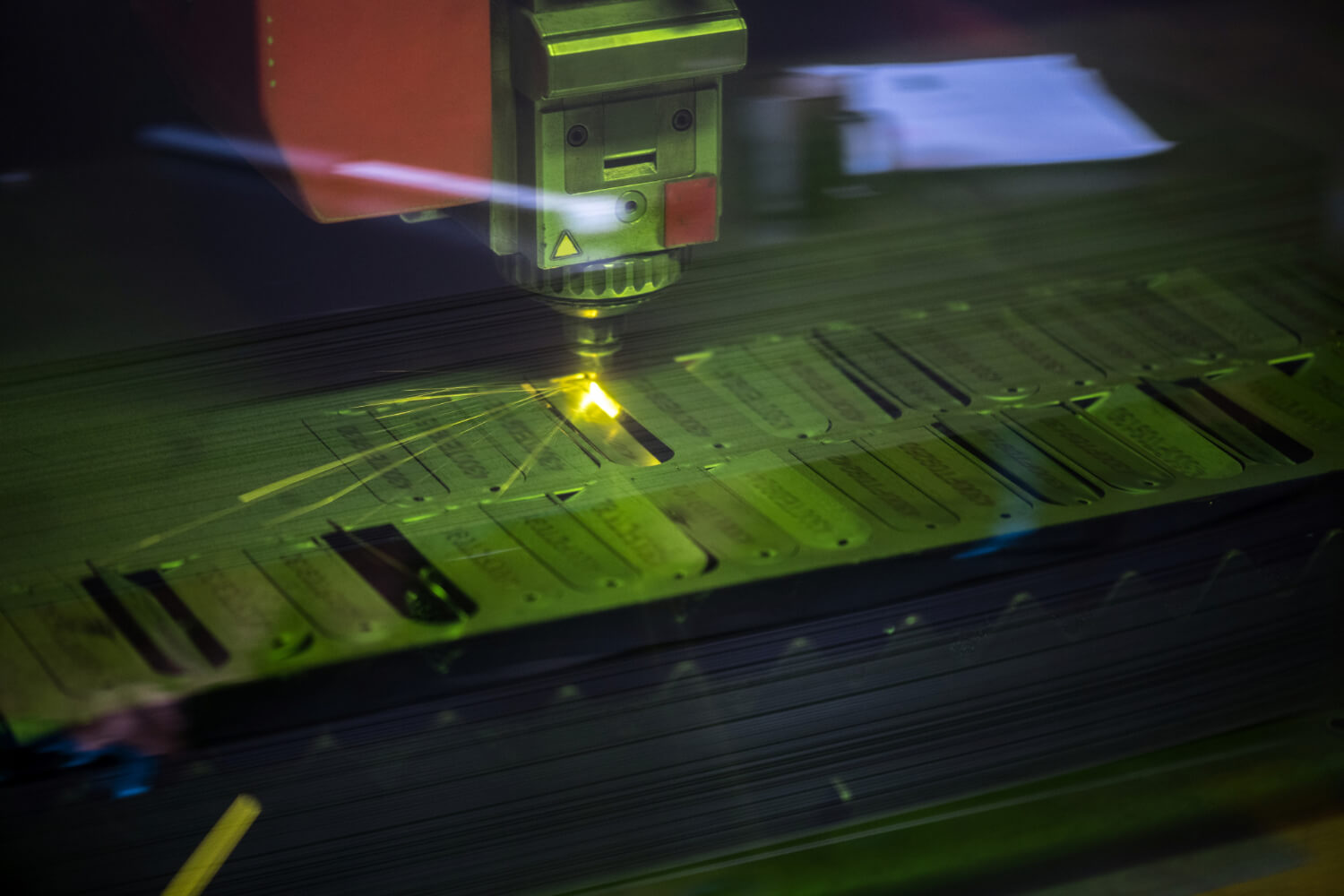

Tecnologías de Monitoreo en Soldadura

Existen diversas tecnologías utilizadas en los sistemas de monitoreo de soldadura, y su elección depende de las necesidades específicas del proceso. Entre las tecnologías más comunes se incluyen:

1. Sensores de Temperatura

Los sensores de temperatura son fundamentales en la soldadura, ya que la temperatura de la zona de soldadura influye directamente en la calidad del cordón de soldadura. Los sensores infrarrojos y termopares son comúnmente utilizados para monitorear la temperatura de manera continua durante el proceso.

2. Sensores de Corriente y Voltaje

El monitoreo de la corriente y el voltaje es clave para asegurar que los parámetros de soldadura estén dentro de los rangos recomendados. Los sensores de corriente y voltaje permiten ajustar estos parámetros en tiempo real para optimizar el proceso.

3. Cámaras de Visión Artificial

En los procesos de soldadura más avanzados, las cámaras de visión artificial se utilizan para monitorear el área de soldadura, detectar defectos visuales y asegurar la alineación adecuada de las piezas.

4. Sistemas de Control Automático

En los procesos automatizados de soldadura, los sistemas de control automático permiten ajustar los parámetros de soldadura sin intervención humana, basándose en los datos recolectados por los sensores en tiempo real.