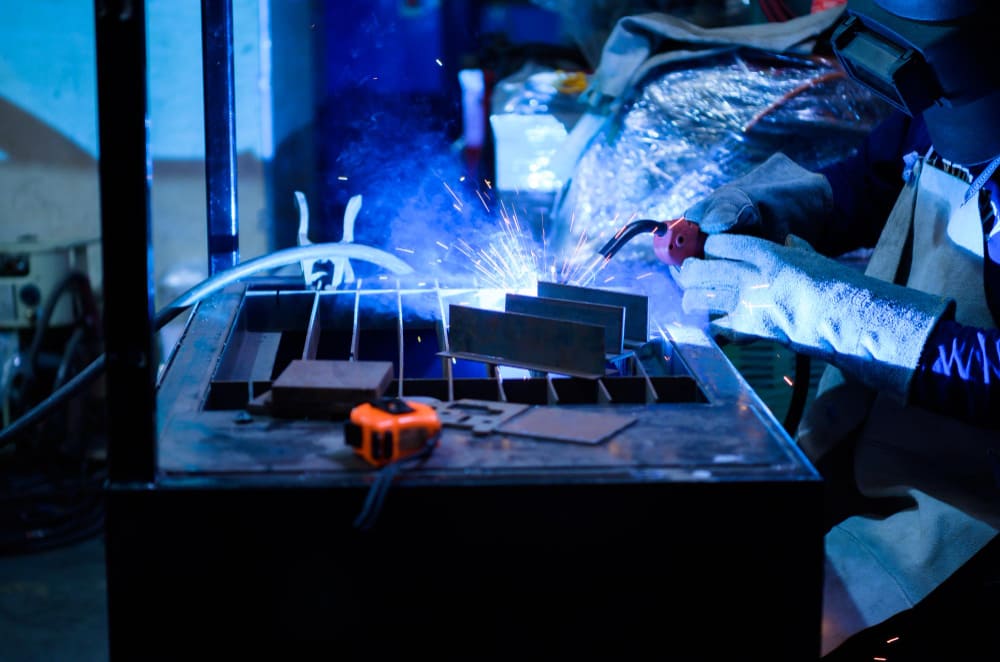

La soldadura es un proceso fundamental en muchas industrias, desde la fabricación de estructuras metálicas hasta la reparación de piezas de maquinaria. Sin embargo, a pesar de su importancia, la soldadura puede ser compleja, y los errores cometidos durante el proceso pueden generar resultados insatisfactorios, comprometer la seguridad y aumentar los costos. Conocer los errores comunes en soldadura y cómo evitarlos es crucial para obtener una unión sólida y duradera.

1. Preparación insuficiente de las superficies

Uno de los errores más frecuentes es no preparar adecuadamente las superficies a soldar. La presencia de suciedad, óxido, pintura o aceites en las superficies puede interferir con la formación de una soldadura sólida. Si la superficie no se limpia correctamente, la soldadura puede no adherirse bien, lo que resulta en una unión débil que puede fallar bajo estrés.

Cómo evitarlo: Antes de comenzar la soldadura, asegúrese de limpiar las superficies adecuadamente utilizando cepillos de alambre, discos abrasivos, o productos químicos específicos para la eliminación de óxidos y contaminantes. Esto garantizará que la soldadura se adhiera correctamente al material base.

2. Elección incorrecta de los parámetros de soldadura

La selección incorrecta de los parámetros de soldadura, como la corriente, la velocidad de avance o el tipo de electrodo, puede dar lugar a soldaduras de mala calidad. Si la corriente es demasiado baja, la soldadura será débil y puede formar poros. Si es demasiado alta, puede causar sobrecalentamiento y distorsión del material base.

Cómo evitarlo: Siempre consulte las especificaciones del material a soldar y siga las recomendaciones del fabricante para elegir los parámetros de soldadura adecuados. Ajuste la corriente, la velocidad de avance y el tipo de electrodo según el material y el grosor de la pieza.

3. Ángulo incorrecto del electrodo

El ángulo del electrodo durante el proceso de soldadura es crucial para asegurar una penetración adecuada y una unión homogénea. Un ángulo incorrecto puede causar una soldadura superficial, por lo que la unión no será tan fuerte como debería. Un ángulo demasiado pronunciado puede resultar en una mala fusión, mientras que un ángulo demasiado plano puede reducir la calidad de la soldadura.

Cómo evitarlo: Mantenga el electrodo a un ángulo de entre 15 y 30 grados con respecto a la pieza de trabajo. Esto permite una fusión adecuada y una penetración adecuada de la soldadura.

4. Velocidad de soldadura inadecuada

La velocidad con la que se mueve el electrodo o la antorcha de soldadura también es un factor crítico en la calidad de la soldadura. Si la velocidad es demasiado rápida, la soldadura será débil y puede haber una penetración insuficiente. Si es demasiado lenta, se pueden producir sobrecalentamientos, lo que puede generar distorsión y debilitar la pieza.

Cómo evitarlo: Mantenga una velocidad constante de soldadura que permita una buena fusión y penetración, sin causar un sobrecalentamiento del material. Practique y ajuste la velocidad hasta lograr un cordón de soldadura uniforme y bien formado.

5. No tener en cuenta la expansión y contracción del material

Los metales se expanden cuando se calientan y se contraen cuando se enfrían. Si no se tiene en cuenta este fenómeno durante el proceso de soldadura, pueden producirse tensiones internas que causen deformaciones, fisuras o distorsiones en la pieza soldada.

Cómo evitarlo: Preste atención a la forma en que la pieza se calienta y se enfría. Si es necesario, puede ser útil aplicar un enfriamiento controlado o utilizar técnicas que minimicen la distorsión, como la soldadura en varias etapas o la aplicación de un precalentamiento.

6. Contaminación del charco de soldadura

El charco de soldadura es el área fundida donde se forma la unión entre los materiales base y el electrodo. Si el charco de soldadura está contaminado por gas, humedad o impurezas, la calidad de la soldadura se verá afectada. Esto puede resultar en defectos como porosidad, fisuras o inclusiones, que debilitan la unión.

Cómo evitarlo: Mantenga un entorno limpio durante el proceso de soldadura. Si está utilizando un electrodo revestido, evite la humedad en los electrodos. Además, asegúrese de que la atmósfera de trabajo esté bien ventilada para evitar la acumulación de gases que puedan contaminar la soldadura.

7. Falta de protección contra la contaminación atmosférica

En procesos como la soldadura TIG (Tungsten Inert Gas) y MIG (Metal Inert Gas), es fundamental utilizar un gas protector para evitar la oxidación del charco de soldadura y garantizar la calidad de la unión. Si no se utiliza el gas adecuado o no se establece una cobertura correcta, se puede producir contaminación atmosférica, lo que debilita la soldadura.

Cómo evitarlo: Asegúrese de utilizar un gas protector adecuado (como argón o helio) en función del tipo de material y proceso de soldadura. Verifique regularmente que las conexiones del equipo de soldadura estén en buen estado y que no haya fugas de gas.

8. No realizar pruebas de calidad

El último error común es no realizar inspecciones o pruebas de calidad adecuadas en las soldaduras. Esto puede resultar en defectos no detectados que se vuelven problemáticos a largo plazo.

Cómo evitarlo: Después de realizar la soldadura, realice pruebas de calidad como la inspección visual, radiografías o pruebas de ultrasonido, según sea necesario. Esto le permitirá detectar y corregir defectos antes de que se conviertan en un problema serio.